Comment choisir sa buse gaz pour torche TIG ?

Découvrez comment choisir sa buse gaz pour torche TIG via notre article de conseils.

1- Le soudage TIG

Le soudage TIG est un procédé apprécié pour sa précision. Il garantit des soudures fiables et d’une grande qualité. Il fonctionne de la manière suivante : un arc électrique se produit entre une électrode tungstène et la pièce que l’on souhaite souder. L’ajout d’un métal d’apport est possible lors du soudage via une baguette tenue par l’autre main du soudeur.

Au contact de l’arc électrique, le métal d’apport (s’il y a) et le métal de la pièce à souder fondent et créent ce que l’on appelle un bain de fusion. L’air ambiant est nocif au bain de fusion et peut créer des réactions chimiques. Ces réactions peuvent altérer la qualité du cordon de soudure.

Afin d’éviter ce phénomène, la torche TIG libère via la buse, ce que l’on appelle un gaz inerte. Celui-ci servira à protéger le bain de fusion, et donc à créer une soudure lisse, régulière et non poreuse.

2- Les particularités des torches TIG

Les torches TIG sont reconnaissables du fait de leur bouchon de taille moyenne à longue accroché au corps de torche. Il permet de maintenir l’électrode Tungstène lors du soudage. Tout comme les torches MIG/MAG, les torches TIG disposent de pièces dites « consommables ». L’apport de métal se fait cependant différemment pour le procédé TIG. En effet, il est ajouté manuellement par le soudeur qui tient d’une main la torche, et de l’autre la baguette de métal. Pour protéger le bain de fusion, il existe différentes types de buses à gaz composées de différentes matières. Les voici :

A - Les différentes matières de buses gaz

- Céramique (couleur rose foncé et brun clair) – Économiquement accessible, la buse céramique est la plus couramment utilisée. Matériau naturel le plus dur après le diamant, il est réputé pour sa bonne résistance à l’usure, à la corrosion, aux hautes températures, ses propriétés d’isolation électriques, de conduction thermique, et de biocompatibilité.

- Alumine ou oxyde d’aluminium Al2O3 (couleur rose) – Avec une bonne résistance mécanique et une bonne résistance à l’usure, la buse alumine Al2O3 est utilisée pour son excellente isolation et sa bonne stabilité chimique.

- Corindon (couleur blanche) – Le corindon est issue de la pierre minérale naturelle d’une dureté exceptionnelle. La buse TIG en corindon est ainsi utilisée pour les applications nécessitant une finition de surface de haute qualité et une précision accrue.

- Nitrure de silicium Si3N4 (couleur grise) – Utilisée lors d’applications de soudage à haute intensité, les buses en nitrure sont les plus résistantes.

- Verre quartz, parfois appelé Pyrex (transparent) – Elle est utilisée lorsqu’une application de soudage nécessite une grande précision du fait de la haute visibilité qu’elle apporte. Plus fragile, elle doit cependant être manipulée avec soin.

B- Le choix de la buse gaz

Il existe plusieurs éléments à prendre en compte pour le choix d’une buse gaz :

- L’intensité de courant utilisée

- Le diamètre de l’électrode tungstène

- Le type de métal à souder et son épaisseur

- Le type de cordon à réaliser.

Le diamètre interne de la buse à gaz devra être égal ou supérieur à la taille du bain de fusion pour éviter toute exposition à l’oxygène.

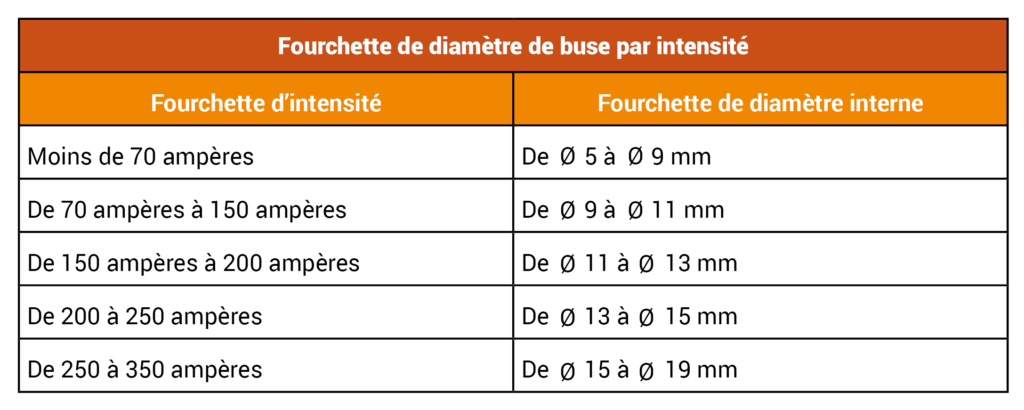

Voici un tableau récapitulatif du choix de la buse selon l’intensité de soudage :

C- Comprendre la concordance des buses

Le diamètre d’une buse de soudage est un élément que l’on ne doit pas négliger. En effet, la taille choisie de la buse à gaz en sortie détermine le débit du gaz et son « rayonnement ». Ces deux éléments participent à la réalisation d’une soudure réussie.

Voici les quelques bases à comprendre :

C.1- Le diamètre interne d'une buse gaz TIG

Lorsque l’on mentionne le diamètre interne d’une buse TIG, on parle du diamètre du bain de fusion à protéger. En effet, la taille de la buse à la sortie détermine la zone « d’action » du gaz. Elle se mesure en pouce, système de mesure américain. Un pouce représente 24.5 mm du système métrique. Il existe différentes tailles de buses à gaz. Le diamètre de ces buses augmente par palier d’1/16e de pouce (environ 1.6 mm).

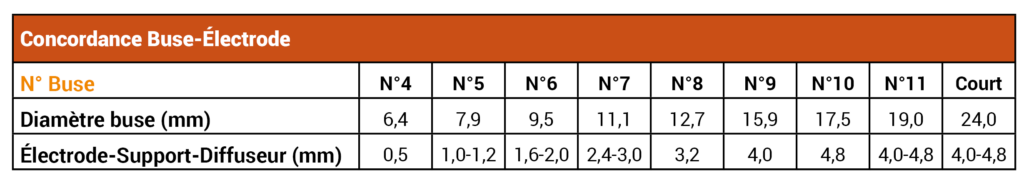

Mentionnons que pour différencier les variétés de tailles existantes, les buses sont numérotées. Ce numéro attribué est ensuite multiplié par 1/16e de pouce, soit 1.6, et cela donne le diamètre de la buse correspondante.

C.2- Le débit de gaz

Le débit de gaz est également un facteur déterminant du résultat de la soudure souhaitée. Il doit être suffisant pour protéger l’oxydation du bain de fusion.

Une règle est alors à retenir : on doit compter 1 litre de gaz libéré par millimètre de diamètre de la buse. Autrement dit, le diamètre intérieur de la sortie de la buse définit le débit en litre et par minute du gaz de protection.

Ainsi, si l’on doit résumer :

- Une buse dite n°4 a un diamètre de 6.35 mm (car 4 x 1,6 = 6,35) ; ce qui signifie qu’il faudra un débit de 6 L de gaz par minute pour cette buse.

- Une buse n°5 a un diamètre de 8 mm (5 x 1.6 = 8) ; ce qui signifie qu’il faudra un débit de 8 L de gaz par minute.

- Une buse n°8 a un diamètre de 11 mm (8 x 1,6 = 11) ; ce qui signifie qu’il faudra un débit de 11 L de gaz par minute.

Et ainsi de suite. Par ailleurs, la plus petite buse est la n°3 et la plus grosse, la numéro 16.

À noter qu’il vaut mieux avoir une protection du bain de fusion (et du métal d’apport, s’il y a, pour qu’il ne brûle pas) plus large que trop faible, car cela pourrait entraîner un défaut de soudure par oxydation de l’air.

Tableau récapitulatif de concordance des buses :

Pour être accompagné.e par nos équipes :

Partager le post