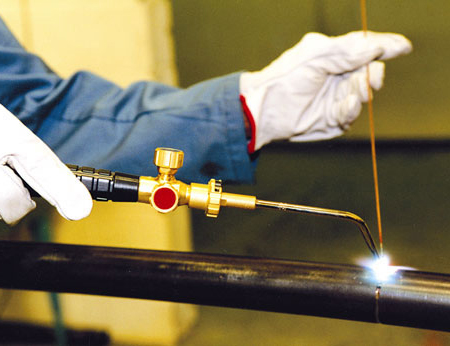

Procédé flamme

Au sein du procédé flamme, l’oxycombustion d’un mélange gazeux génère l’énergie thermique pour faire fondre les bords des pièces à souder.

Le soudage

Le soudage consiste à assembler des pièces métalliques, avec ou sans métal d’apport, par fusion des deux bords de pièces métalliques de même matière. Lorsque le soudage inclut du métal d’apport, celui-ci doit avoir une température de fusion et des caractéristiques mécaniques équivalentes à celles des pièces à assembler. Ce procédé est employé pour des applications d’entretien, de réparation, etc. L’emploi d’une flamme oxy-combustible est nécessaire. L’acétylène, le crylène ou le propane permettent ainsi d’obtenir des soudures de bonne qualité.

Le soudo-brasage

Le soudo-brasage est une technique d’assemblage avec un métal d’apport. La température de fusion est inférieure à celle des pièces à assembler. La technique opératoire est analogue à celle du soudage. En effet, celle-ci s’effectue de bord à bord sans fusion des bords à assembler. Cette technique de soudage est souvent utilisée en carrosserie automobile, mais aussi en réparation et entretien. L’emploi d’une flamme oxy-combustible puissante et réductrice (acétylène ou crylène) est conseillé.

Le brasage

Le brasage consiste à assembler des pièces métalliques à l’aide d’un métal d’apport ayant une température de fusion inférieure à celle des pièces à assembler. Le métal d’apport pénètre alors par capillarité entre les pièces à assembler préalablement décapées. Le brasage est très souvent utilisé en plomberie. On parle respectivement de brasage fort ou de brasage tendre selon la température de fusion de la brasure (supérieure ou inférieure à 450°C). En brasage tendre, tous les combustibles peuvent convenir. Pour le brasage fort, une flamme puissante et réductrice est nécessaire (acétylène, crylène, tétrène ou propane).

L'oxycoupage

L’oxycoupage est limité aux aciers non ou faiblement alliés. Il est par conséquent tributaire de la teneur en carbone : au-delà de 1,9 %, l’oxycoupage est impossible. Ainsi, les fontes, aciers inoxydables et alliages non ferreux ne peuvent être oxycoupés. Aussi, ce procédé est particulièrement adaptés aux épaisseurs supérieures à 100 mm. Pour les épaisseurs intermédiaires allant de 10 à 80 mm, un bilan économique comparatif avec le plasma coupage est nécessaire. Les qualités de coupe sont généralement très bonnes permettant de réaliser des préparations de pièces à souder (chanfreinage, délardage). Dans ce cas, l’utilisation de l’acétylène donnant une source de chaleur élevée et ponctuelle est ainsi indispensable, associée à des têtes de coupe renforcées lorsque l’incidence torche/pièce dépasse 30°.

La détente des gaz

Les détendeurs ont pour fonction d’abaisser la pression des gaz stockés en bouteilles à une pression plus faible, constante et appropriée à l’utilisation. Ils sont d’ailleurs munis de deux manomètres, l’un indiquant la pression résiduelle du gaz dans la bouteille (haute pression). L’autre, la pression d’utilisation ou de service (basse pression).

En pratique, la pression à « réduire » est importante :

- De 200 bars pour les gaz comprimés oxygènes à des pressions très basses avoisinant 1 à 20 bars maximum.

- De 15 bars pour l’acétylène à 0,1 à 1,5 bar maximum. Les pressions maximales indiquées sont utilisées pour des applications de coupage de métaux de très fortes épaisseurs.

À noter qu’avant chaque ouverture d’une bouteille d’oxygène, il faut s’assurer que la vis de détente soit complètement dévissée. Cette manipulation simple permet ainsi d’éviter un incident sur le détendeur qui s’appelle le « coup de bélier ». En effet, si la vis de détente est complètement serrée, la pression importante de la bouteille (200 bars) va arriver très vite dans le détendeur et donc provoquer une surpression qui pourra endommager le manomètre basse pression, voire le détendeur.

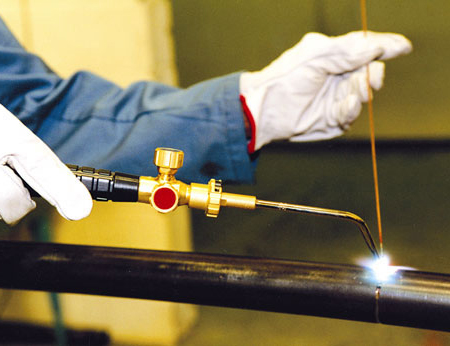

Les chalumeaux

Il existe sur le marché de nombreux types de chalumeaux, adaptés à des applications courantes ou particulières. Ici, nous n’aborderons que les chalumeaux soudeurs et coupeurs en utilisation courante.

Les chalumeaux soudeurs sont classés sous une appellation générale permettant de définir leur capacité de soudage :

- 00 pour les litrages de 10 à 100 litres/h ;

- 0 pour les litrages de 40 à 400 litres/h ;

- 1 pour les litrages de 250 à 1000 litres/h ;

- 2 pour les litrages de 1000 à 4000 litres/h.

De leur côté, les chalumeaux coupeurs peuvent être de deux types :

- mélange à basse pression ;

- mélange à haute pression.

Ces deux types de chalumeaux présentent des performances équivalentes. Seul l’emplacement du mélange au sein du chalumeau change en fonction de la pression :

- Mélange à basse pression : dans le corps du chalumeau (chambre),

- Mélange à haute pression : dans la tête du chalumeau.

Les retours de gaz et/ou de flamme

L’altération de l’équilibre entre la vitesse de sortie du mélange gazeux et la vitesse de combustion peut provoquer un retour de flamme et/ou de gaz .

La vitesse de sortie du gaz : la longueur des tuyaux ; un anti-retour défectueux ; les raccords, robinets, chalumeaux endommagés ; les buses et becs encrassés sont autant d’éléments qui peuvent freiner l’écoulement du gaz et donc altérer la vitesse de sortie du gaz.

La vitesse de combustion est liée aux proportions du mélange oxygène/gaz combustible, à la température du mélange gazeux et à l’absence de turbulences dans le débit.